Alt om de seks Sigma-konseptene

Seks Sigma-konsepter har vært det fremste rammeverket, som inkluderer ulike tilnærminger, metodologier, og seks sigma-konsepter er magre verktøy for arbeidet med prosessforbedring i en bedrift. Six Sigma sikrer mindre svinn og kvalitetsprosesser og systemer som skal brukes av team og enkeltpersoner. Seks Sigma-konsepter har en sentral rolle i hele forretningsstrategier og gir toppledelsen for å få prosesser til å produsere mer kvalitet i hvert trinn og trinn de gjennomgår. Den drives av dataene som behandles og følger et sett med regler og vedtar en disiplinert tankegang. Med Six Sigma-konsepter målrettes og elimineres feil gjennom hele produksjonslinjen ved å sammenligne punktvariasjonen mellom det ideelle eller forventede og det faktiske resultatet / produksjonen; rett fra produktet til tjenesten.

På den annen side har vi Lean, som for det meste ble brukt i produksjonen, men har fått forrang i den siste tiden som et sett med metodologier for å eliminere avfall i kurven og svingen av produksjonsprosessen.

Lean metodologier har prosesser som en "verdistrøm". Styring av denne verdistrømmen innebærer å definere verdier i produkt- og prosessfunksjonene i en arbeidsflyt. Dette er fokusert på kundenes behov og sikrer at kundene mottar produktet eller tjenesten de trenger til rett tid og til riktig pris for kjøp.

Her er noen forskjeller mellom Six Sigma-konsepter og Lean:

| Seks Sigma-konsepter | Lene seg |

| Fokuserer på reduksjon av variasjon | Fokuserer på fjerning av avfall |

Følger metodikken til DMAIC:

| Følger trinn-for-trinn-metodikk:

|

| Fokuserer på problemet | Fokuserer på flyt av prosesser |

| Effekt er enhetlige prosessutganger | Effekt er reduksjon i tidspunktet for strømmen |

| For organisasjoner som legger vekt på analytiske studier. Bruk av data, diagrammer og samarbeid på høyt og lavt nivå. | For organisasjoner som ser på visuell verdiendring og stress på akkurat nå. |

| Sektorer det henvender seg til å omfatte industri, logistikk, datadrevet virksomhet | Sektorer det henvender seg til å omfatte handel, helsevesen, administrativt |

Ser vi på det beste fra begge verdener, har fagfolk gjentatte ganger økt sjansene for å integrere de to galakse av forretningsmetodologier i en. Ved å konsentrere seg om proffene mellom de to metodikkene ga kombinasjonen av de to systemene opphav til “Lean Six Sigma”, et rent krysningspunkt mellom potensielt levende metoder for forbedret kvalitet og slankere prosesser, og dermed øke selskapets inntekter og innebære produkter som har høye kvalitet og kortere behandlingstid.

Når vi dykker dypere inn i disse metodologiene, kommer det til å være veldig fordelaktig å plukke opp de følgende fem prinsippene eller tilnærmingene som er utnyttet i Lean-konseptet og få dem integrert i Six Sigma-konseptene på høyere nivå. Sammenslåingen har alltid resultert i å bringe den forbedrede kvaliteten som ble produsert av magert verktøy seks sigma og den optimale behandlingstid av Lean. Dette resulterer igjen i kraftige og raske prosjekter i de fleste sektorer. Nedenfor følger de 5 Lean-prinsippene eller -tilnærmingene som kan integreres i Six Sigma-konsepter for effektiv produkt / tjenestebehandling:

Merk: Bli en lean konsulentLær hvordan du implementerer de magre prinsippene. Forstå magre verktøy og teknikker for mager produksjon, total produktivt vedlikehold. Bli en vellykket Lean-konsulent med vår opplæring.

5 Lean verktøy for å integrere i seks Sigma-konsepter

-

Kartlegging av verdistrøm

I hvert trinn i prosessflyten blir verdien lagt til, avskrevet eller kan aktiveres. Verdi må kartlegges for at prosjektlederen og teamet skal få et helt perspektiv på hvor en verdi ikke tilføres. Denne kunnskapen kan brukes av teamet for å eliminere slike aktiviteter og redusere ventetiden betydelig mellom to trinn i prosesser.

Fordelene med denne tilnærmingen innen Six Sigma-konsepter er som følger:

- Leaner-prosesser

- Reduksjon i tid

- Eliminering av avfall

- Forbedrede resultater

Denne prosessen med verdistrømmapping kan finne sted enten i analyser eller forbedring av DMAIC-metodikken, også innenfor Kaizen-syklusen. Her blir flyten av materiale eller informasjon tatt i betraktning for å kartlegge arbeidsflyten for den aktuelle avdelingen eller organisasjonen på en hel måte. Og følgelig blir de tre kategoriene født, og adskiller hver aktivitet som foregår trinn for trinn.

Verdiskapende aktiviteter blir forbedret, ikke-verdiskapende aktiviteter, som nevnt ovenfor, blir sortert ut for eliminering, og de verdibevirkende aktivitetene blir ytterligere separert til aktiviteter som kan tilføre verdi og de som vil koste selskapet, men ikke tilsett den nødvendige verdien selskapet er ute etter.

Å bruke traktmetoden for å kartlegge verdistrømmer kan være til fordel for både store og små lag effektivt. Elimineringene gjør at prosessene kan være kompakte og til og med bidra til å oppnå Six Sigma-konseptene-prinsippet om reduksjon i variasjon.

Eksempel

Et eksempel som kom fra min egen erfaring; ved å kartlegge verdistrømmen for en nevnte prosess, kom det fram at en bestemt godkjenning gikk til to forskjellige individer i arbeidsflyten, som i utgangspunktet fulgte den samme sjekklisten for seks sigma-konsepter kvalitetskontroller, men fra et høyere nivå virket det for virksomheten at godkjenningene fungerte som filter og underfilter. En gang ble det kjent at den andre godkjenningen i utgangspunktet ikke ga noen verdi i prosessen, det ble snart bestemt å eliminere sløyfen i arbeidsflyten, og det reduserte prosesstiden med en arbeidsdag.

Dette er nøyaktig hvordan verdistrømkartlegging kan dra nytte av en arbeidsflyt og bidra til forbedret seks sigma-konsepter kvalitet og reduksjon i tid.

-

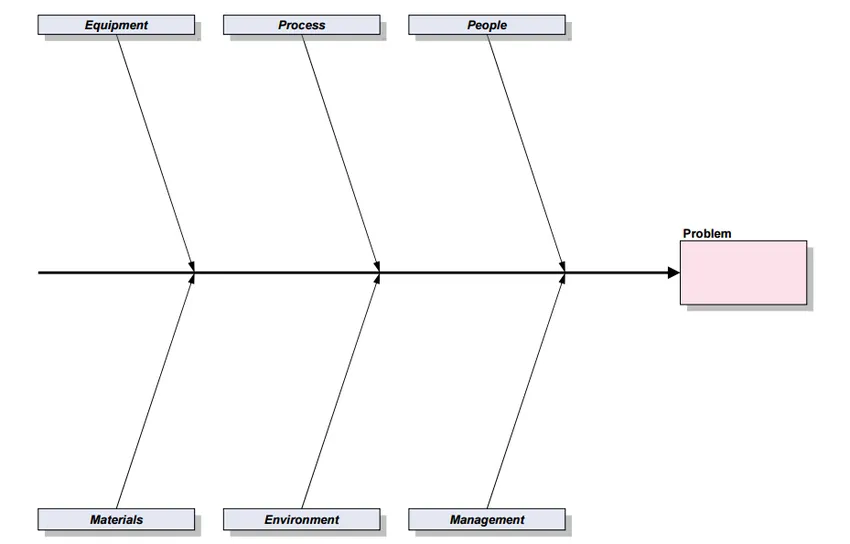

Ishikawa (Fishbone) diagram og 5 Whys

Også kjent som årsak-og-virkningsdiagrammet, kommer Ishikawa som et flott magert verktøy for identifisering og analyse av årsakssammenheng. Innenfor Ishikawa er årsakene til problemet grafisk representert som bein av fisken, forgrenet fra hovedbenet, som representerer hendelsen som har funnet sted.

Ishikawa brukes vanligvis til å effektivt strukturere en idédugnad for et bestemt problem, hendelse eller effekt. Årsakene er kategorisert i 6 kategorier for effektiv bruk av fiskebeinsskjemaet, ellers er det å streifere bort fra grunnårsaken like enkelt. Disse kategoriene er som følger:

- Prosess

- Mennesker

- Utstyr

- materialer

- Miljø

- Systems

Den skjematiske representasjonen av Ishikawa er som følger:

Primær årsak forgrener seg direkte fra fiskebein-kategoriene, mens sekundær forårsaker gren av de primære årsakene. Denne videre forgreningen gjør det mulig å oppnå rotårsaken raskere.

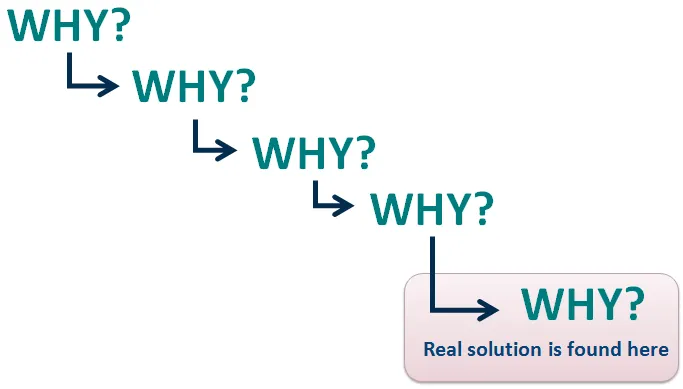

5 Whys på den annen side er så enkelt som å spørre 5 whys til problemet og få svar, og dermed bore ned til grunnårsaken til problemet. Normalt med klubb med Ishikawa, er 5 Whys et effektivt magert verktøy for årsak-og-virkningsanalyse. Noen problemer trenger bare 2 eller 3 Whys å bli spurt før du når rotårsaken, mens andre kan overstige 5, men ideelt sett er det funnet at rotårsakene identifiseres med 5 Whys.

Selv med 5 Whys er brainstorming viktig, og en prosjektleder ville styre økten, hvis det skulle være noen avledninger og emnet helt tapt.

Innenfor Lean er det mer fokus på den visuelle representasjonen av data som anses ikke fulgt i Six Sigma-konsepter. Men Lean skryter av analytiske mager verktøy som Ishikawa og 5 Whys for å komme til grunnårsaken til problemer uten bruk av statistiske og konkrete figurative data.

Disse metodikkene finner sted i analysefasen av Six Sigma-kvalitetsrammen. Dette gjør det enkelt og enkelt å administrere Six Sigma-konsepter.

-

Takt tid

Avledet fra det tyske ordet Taktzeit, som direkte refererer til hjerterytme eller trommeslag for produksjon i Lean lingo, beregnes Takt Time behørig som tiden det tar fra starten av produksjonsprosessen til en enkelt enhet til produksjonsstart for den neste enhet i kø. Disse forskjellene blir beregnet og sammenlignet med etterspørselen etter produktet eller tjenesten som kommer direkte fra kunder. Når de er sammenlignet, blir de matchet for å redusere avviket fra frekvensen av kundebehov.

Når det brukes sammen med Six Sigma-konsepter, brukes deretter Takt Time til å analysere potensielle og nåværende belastninger og flaskehalser i produksjonsprosessene, og dermed gjøre det mulig for prosjektledere å nøyaktig tyde hva som er tiden brukt på hver prosess og oppgave, og gi muligheter for forbedring i måter, enten Takt Time overskrider servicenivåavtalene (SLA) eller holder seg innenfor den fastsatte tiden.

Denne analysen er avgjørende for å fange opp overbelastning av oppgaver eller til og med overskuddskapasitet innenfor visse produksjonslinjer og gjøre prosessflyt enklere og mye slankere, noe som sikrer minimum eller ubetydelig variasjon og mangler. Avviket mellom Takt Time og kundebehov hvis overflødig krever en grundig forbedring av nevnte prosess / oppgave.

Hvis virksomheten kommer over prosesser som jobber raskere enn kunden etterspør, kan det være en fordel for organisasjonen å lede tiden som er spart med denne prosessen, til å dele belastningen fra en annen prosess som henger igjen i arbeidet med å innhente kunden. kreve.

Denne prosessen kan implementeres i analysefasen.

Eksempel

Hvis en organisasjon har en Takt-tid på 10 minutter, betyr det at produktets prosess eller et produkt fullføres utenfor linjen, fordi produktet / tjenesten i gjennomsnitt selges til kundene med en hastighet på 10 minutter per enhet.

-

Heijunka

Heijunka, som kommer fra det japanske ordet som oversetter til "utjevning", er de magre verktøyene som hjelper til med å balansere lasten over verdistrømmen i produksjonsprosessen den implementeres i. Dette prinsippet og magre verktøy implementeres i designfasen innen Six Sigma-kvalitet etter at grunnårsaksanalysen peker på flaskehalsene i analysefasen. Arbeidet med lastbalansering introduserer en "Pull" i systemet som er ulikt den tradisjonelle "Push", som resulterer i overbelastning, sidebelastning og flaskehalser i prosessen.

Takttid kan være nøkkelkomponenten i implementeringen av Heijunka innen Six Sigma-kvalitet, da den vil legge ut hele verdistrømmen med tiden det tar i prosesser.

Tidligere i tradisjonelle produksjonslinjer var batching den etterspurte prosessmetoden for masseprodusenter av ethvert materiale eller produkt. Med inkludering av Lean i systemer og organisasjoner ble metoden for batching avvist av følgende grunn:

"I følge Heijunka kan produksjonssystemer ikke ved design og last kontinuerlig svare på ordrer uten å lide av en viss" mura "(ujevnheter i oppnådd kvalitet og oppnådd produktivitet) og" muri "(overbelastning av maskiner, arbeidsstyrke). Produktet fra mura og muri er "muda", som er avfall. "

-

Poka-Yoke

Poka-Yoke, som er et finjustert magert verktøy for Lean, er de feilbeskyttende magre verktøyene som drastisk reduserer sannsynligheten for feil i sektorer av arbeidsflyten. Lean tools six sigma Disse magre verktøyene kan brukes effektivt i design- og forbedringsfasene av Six Sigma-kvalitet, da det på disse trinnene dramatisk kan hjelpe til med å forbedre eller fullstendig omdesigne systemer med tanke på å redusere eller utrydde feil i arbeidsflyten. I visse bransjer er Poka-Yoke kombinert med DMADV (Define-measure-Analyze-Design-Verify) for å identifisere sannsynligheten for feiloppblokking i løpet av live-stadiene.

En sammenslåing av Poka-Yoke sammen med Ishikawa og Pareto Analyse kan gi virksomheten svimlende resultater når det gjelder grunnleggende identifisering og eliminering av feil og feil, og dermed oppfylle formålet med Six Sigma-kvalitet veldig effektivt.

Å kutte av kantene til en jevn finish er det som trengs i de senere stadier av seks-sigma-kvalitetsprosjektet når programvare / produkt er utviklet og klar for gjennomgang. På dette tidspunktet kommer Poka-Yoke like nyttig til polering av produktet for å bli kvitt alle slags avvik eller tilbakeslag.

Eksempel

Et kjent eksempel brukt for å illustrere bruken av Poka-Yoke er tiden hvor mange arbeidsflyter i et lønnssystem brått ble avsluttet. Ved anvendelse av rotårsaksanalyse ble det funnet ut at det var to knapper med misvisende etiketter på dem. Den ene leste, “Godkjenn til neste”, som betydde at trinnet er godkjent og arbeidsflyten går videre, mens den neste leste, “Godkjenn å lukke”, noe som betydde at trinnet er godkjent og arbeidsflyten lukkes her. Nomenklaturen som ble brukt var ganske misvisende og var årsaken til den brå avslutningen, og prosessen ble derfor finjustert med Poka-Yoke, og nå ble de tynne verktøyene introdusert for å forklare knappene ytterligere.

Å samle gigantene i produksjons- og forretningsverdenen kan være ganske skremmende, men det kan være like produktivt og kvalitativt også. Leans integrasjon med Six Sigma-kvalitet ga verden en finere og mer forbedret metodikk å se opp for alle sektorer i mange bransjer og virksomheter.

Hvis du likte denne artikkelen og syntes den var nyttig, kan du klikke på Lik-knappen og Del-knappen for å fortelle kollegene dine mer om Lean Six Sigma-kvalitet. Fortsett å lese bloggene våre for så spennende artikler.

anbefalt

så her er noen kurs som vil hjelpe deg med å få mer detaljert informasjon om de seks sigma-konseptene, seks sigma-kvalitet og magert verktøy six sigma, så bare gå gjennom linken. som er gitt nedenfor

- mager seks sigma trening

- online lean six sigma green belt training